Стальной корпус для сравнительно большой круизной лодки – хороший выбор. Сталь жесткая, прочная, в то же время эластичная, не хрупкая. При ударе о препятствие скорее прогибается, чем ломается. Сталь и работы по ее сварке недороги. Главный минус – подверженность коррозии, которая требует дорогостоящих процедур по защите корпуса. Есть еще эстетический недостаток – сравнительно тонкий металл при сварке неизбежно тянет, что создает разные типы деформаций - впадин, выпуклостей, «домиков» и т.п.

Весной 2014 года проект Брюса Робертса с чертежами раскроя корпуса был передан верфи «Амета», подписан договор и работа началась.

Весной 2014 года проект Брюса Робертса с чертежами раскроя корпуса был передан верфи «Амета», подписан договор и работа началась.

Рисунок 2.1 Раскроенные заготовки для сварки корпуса

Рисунок 2.2. Рамки (шпангоуты, бимсы, флоры в сборе)

Ниже несколько фотографий процесса сварки корпуса.

Рисунок 2.3. Установка флоров

Рисунок 2.4. Днищевой настил

Рисунок 2.5. Сборка корпуса

Рисунок 2.6. сборка корпуса

Рисунок 2.7. Корпус почти готов

По договору верфь должна была также установить:

– перо руля с баллером;

– гельмпорт;

– сборка системы: баллер – скег – гельмпорт;

– дейдвуд гребного вала с подшипниками Гудрича;

– вантпутенсы.

Скажу сразу, что «Амета» свои обязательства выполнила в полном объеме

– перо руля с баллером;

– гельмпорт;

– сборка системы: баллер – скег – гельмпорт;

– дейдвуд гребного вала с подшипниками Гудрича;

– вантпутенсы.

Скажу сразу, что «Амета» свои обязательства выполнила в полном объеме

Рисунок 2.8. Перо руля из нержавейки

«Амета» варила корпус, но шла навигация, и мы на Катти ходили по морям, время не упускали. На верфь, разумеется, наведывались, смотрели. То, что выходило из-под электродов сварщиков, очень напоминало картинки проекта, поэтому особых вопросов не было.

Настал момент, когда готовый, уже ржавый (ха-ха) корпус был перемещен с верфи на участок, где лодку предстояло достраивать. С момента подписания договора прошло примерно восемь месяцев, а впереди была долгая дорога в дюнах. Корпус выглядел брутально и внушал уважение.

Строить лодку без крыши над головой нереально. Был возведен ангар, в котором постепенно появился сварочный, слесарный, столярный участки. Пол земляной, отопления нет. Фото ниже.

Настал момент, когда готовый, уже ржавый (ха-ха) корпус был перемещен с верфи на участок, где лодку предстояло достраивать. С момента подписания договора прошло примерно восемь месяцев, а впереди была долгая дорога в дюнах. Корпус выглядел брутально и внушал уважение.

Строить лодку без крыши над головой нереально. Был возведен ангар, в котором постепенно появился сварочный, слесарный, столярный участки. Пол земляной, отопления нет. Фото ниже.

Рисунок 2.9. Строительство эллинга

Рисунок 2.10. Строительство эллинга.

Рисунок 2.11. Готовый эллинг

Качество сварки корпуса надо было проверить. Простейший, старейший, но, по- прежнему, эффективный способ – при помощи мела и керосина. Но мы прибегли к более современному методу капиллярной проверки швов – применяя специальные пенетранты. С одной стороны шва наносится из баллончика розовый пенетрант, с другой - белый проявитель. Наличие сквозных капилляров показывают розовые кляксы на белом фоне.

Рисунок 2.12. На швы нанесен белый проявитель, пенетрант нанесен на внутренний шов

Надо сказать, что качество основных корпусных швов нас порадовало. Варил специалист. А вот, что касается примыкания палубы, рубка, газовый ящик, то протечки были. Работники верфи без споров все исправили. Они же исправляли сильные деформации железа в районе портлайтов. Впрочем, окончательная правка при помощи кувалды досталась экипажу.

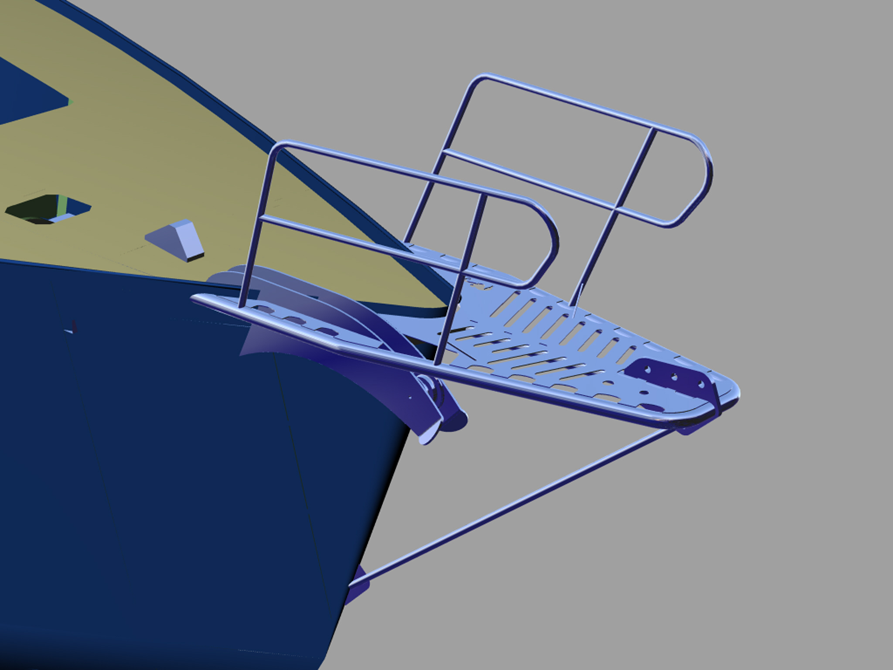

Верфь также изготовила красивый бушприт из нержавейки (лучше, чем нарисован у Брюса) с якорным устройством, которое впоследствии показало себя неплохо.

Верфь также изготовила красивый бушприт из нержавейки (лучше, чем нарисован у Брюса) с якорным устройством, которое впоследствии показало себя неплохо.

Рисунок 2.13. Проект бушприта

Рисунок 2.14 Бушприт

Изнутри лодка напоминала ржавую бочку сложной формы. Чтобы как то в ней обитать и работать, пришлось сделать ряд временных сооружений – трап, настилы различного уровня и т.п.

Рисунок 2.15. Временный настил нижней палубы

Рисунок 2.16. Вид изнутри

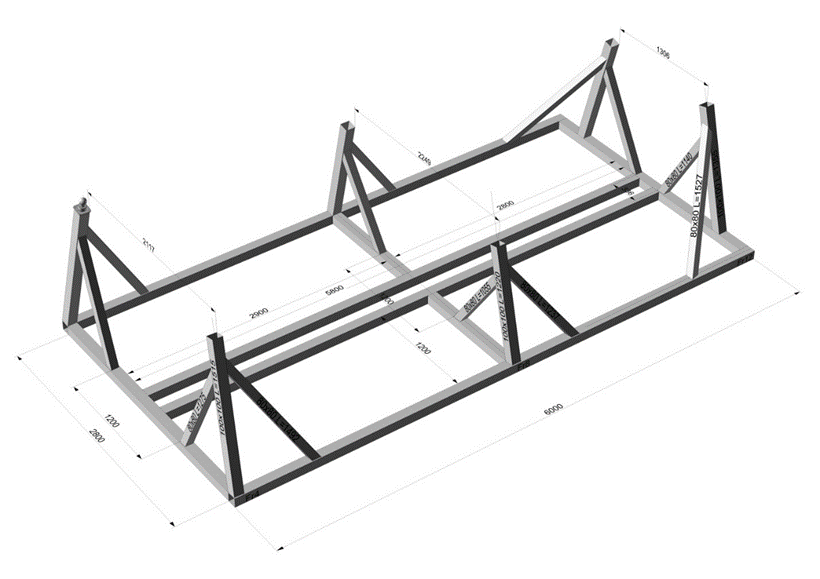

Корпус, как видим, стоит на кильблоке, спроектированном и изготовленным «Аметой». Кильблок служит нам и сегодня.

Рисунок 2.17. Проект кильблока

Заливка балласта

До покраски и дальнейшего оборудования необходимо было залить свинцовый балласт в фальшкиль. По проекту общий вес балласта составлял 5200 кг. Брюс рекомендовал 4500 кг залить сразу, а 700 кг отлить в виде чушек и использовать для дифферентовки. Так мы и сделали. Свинец приобретали в одной из многочисленных контор по приему цветного лома. Чего там только не было – и типографские шрифты, и большие куски неведомой природы, и внутренности аккумуляторов. Внутри корпуса лодки была установлена печь-буржуйка. Оказалось, что плавить свинец удобнее всего в ведре из нержавейки. Перед плавкой порции свинца взвешивали. Заливали в фальшкиль простым ковшиком. Дело шло не быстро, но верно. 700 кг отлили аккуратными кирпичиками уже много позже, в зиму перед спуском. Замурованные в свинце отрезки тросика служат ручками. Основная часть передвижного балласта находится в районе миделя, примерно 1\4 в носовом трюме.

Рисунок 2.18. Плавим, заливаем. Огневые работы, в общем

Балласт был залит строго по проекту. 4500 кг расположены в первых трех шпациях фальшкиля. Кормовые шпации пустые. Лодка почти не потребовала дифферентовки и при первом спуске на воду села четко по нарисованной нами (опять же проектной) ватерлинии.